丁腈橡膠+丁腈再生膠是目前廣為流行的一種丁腈制品生產方式,橡膠制品廠家可以通過調整丁腈橡膠與丁腈再生膠的添加比例來滿足不同的需求(主要是指標與成本)。使用丁腈橡膠/再生膠并用生產橡膠制品的廠家都知道,兩種膠料并用時,丁腈橡膠需要單獨塑煉充分之后才可以與丁腈再生膠共同混煉,這是為何?丁腈橡膠與丁腈再生膠不能同時塑煉嗎?

1.丁腈橡膠塑煉困難的原因

丁腈橡膠是合成橡膠的一種,本身初始黏度低、分子鏈短,橡膠在煉膠機中通過輥筒間隙時,分子間易于滑動,缺乏結晶能力,同樣的條件下受到的剪切力減弱,難以斷鏈,因此丁腈橡膠難以塑煉。

與此同時,丁腈橡膠在機械力的作用下分子鏈斷鏈后生成的自由基穩定性很低,產生交聯反應、歧化反應等,在高溫氧化裂解時容易發生交聯反應形成凝膠,為丁腈橡膠塑煉增加了難度。丁腈橡膠在生產過程中用到的防老劑會對塑解劑2LLYY0409產生抑制作用,導致塑煉效果下降。

2.丁腈橡膠/再生膠并用需要單獨塑煉丁腈原膠

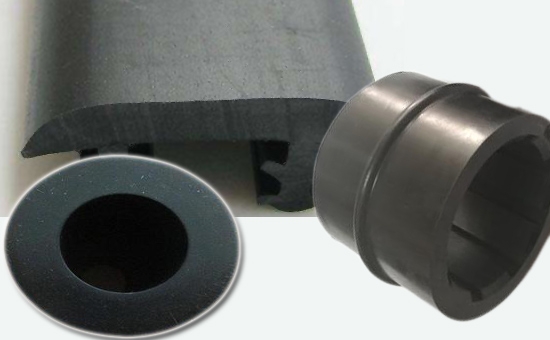

丁腈再生膠是廢舊橡膠制品經歷了硫化、混煉、氧化、壓煉等生產工序加工完成的新型橡膠原料,流動性好,可塑性好,混煉時動力消耗低,可以在短時間內混煉成型;丁腈橡膠難以塑煉,如果不能提前塑煉充分,很難與丁腈再生膠均勻混煉,以至于影響丁腈橡膠制品成品質量。

3.丁腈原膠塑煉工藝設備選擇

丁腈橡膠制品廠家塑煉生膠時,高溫塑煉條件下容易產生凝膠,因此盡可能避免使用密煉機塑煉丁腈橡膠。丁腈橡膠根據初始門尼黏度可分為軟質丁腈與硬丁腈橡膠,其中硬質丁腈橡膠韌性非常大,塑煉過程中生熱多、收縮劇烈,嚴重影響膠料塑煉效果,最好使用低溫薄通法進行塑煉,塑煉過程中將輥溫控制在30-40℃之間,輥距控制在0.5-1mm之間,適當減小裝膠容量,使用分段塑煉,及時冷卻,提高塑煉效果。

多因素導致丁腈橡膠塑煉困難。因此使用丁腈橡膠與丁腈再生膠并用生產橡膠制品時,丁腈橡膠一定要單獨進行塑煉,塑煉充分后方可與再生膠進行混合,保證丁腈橡膠/再生膠制品質量,避免不必要的成本損失。

獨家原創文章【商業授權】無書面授權禁止任何形式轉載,摘抄、節選。關注鴻運橡膠:學習再生橡膠生產橡膠制品的工藝配方和原料的技術,幫您降低成本增加利潤。